- 網(wǎng)站首頁Index

- 產(chǎn)品展示products

產(chǎn)品展示 Click More

- 關(guān)于我們About

關(guān)于我們 Click More

- 合作伙伴Partner

- 應用案例case

- 新聞中心news

新聞中心 Click More

- 新聞資訊

- 醫(yī)療繞線機|六工位... [2021-01-13]

- 全自動變壓器繞線機... [2020-09-05]

- 微型變壓器線圈自動... [2020-08-10]

- 為什么變壓器繞線機... [2020-07-05]

- 繞線機安全防護裝置... [2020-05-06]

- 行業(yè)資訊

- 變壓器繞線機基本操... [2021-12-22]

- 現(xiàn)階段繞線機的水平... [2021-12-22]

- 串激電機定子繞線機... [2021-05-14]

- 自動繞線機的繞線技... [2021-05-14]

- 龍鑫電子繞線機如何... [2020-10-08]

- 常見問題

- 繞線機的排線機構(gòu)的... [2014-03-10]

- 繞線機的排線機構(gòu)的... [2014-02-24]

- 數(shù)控自動繞線機的整... [2014-02-17]

- 數(shù)控自動繞線機的干... [2014-02-09]

- 自動繞線機的計數(shù)器... [2014-02-02]

- 聯(lián)系我們Contact

精密平行繞線機

精密平行繞線機 精密環(huán)型繞線機

精密環(huán)型繞線機 自動飛叉繞線機

自動飛叉繞線機 全自動設備系列

全自動設備系列 精密線圈

精密線圈 包膠線圈

包膠線圈 精密馬達線圈

精密馬達線圈 空芯線圈

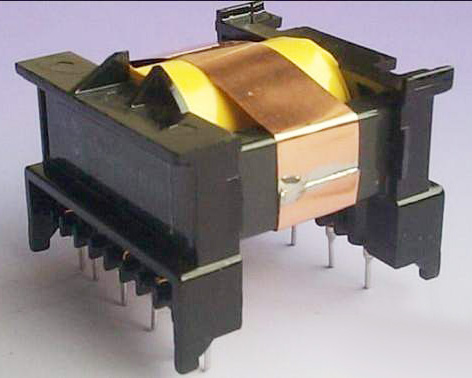

空芯線圈 變壓器線圈

變壓器線圈