- �W(w��ng)վ���Index

- �a(ch��n)Ʒչʾproducts

�a(ch��n)Ʒչʾ Click More

- �P���҂�About

�P���҂� Click More

- �������Partner

- ����case

���� Click More

- ������news

������ Click More

- ���YӍ

- �t(y��)���@���C|����λ... [2021-01-13]

- ȫ�Ԅ�׃�����@���C... [2020-09-05]

- ��׃������Ȧ�Ԅ�... [2020-08-10]

- ��ʲô׃�����@���C... [2020-07-05]

- �@���C��ȫ���o�b��... [2020-05-06]

- �ИI(y��)�YӍ

- ׃�����@���C������... [2021-12-22]

- �F(xi��n)�A���@���C��ˮƽ... [2021-12-22]

- ����늙C�����@���C... [2021-05-14]

- �Ԅ��@���C���@����... [2021-05-14]

- ��������@���C���... [2020-10-08]

- ��Ҋ���}

- �@���C���ž��C����... [2014-03-10]

- �@���C���ž��C����... [2014-02-24]

- ��(sh��)���Ԅ��@���C����... [2014-02-17]

- ��(sh��)���Ԅ��@���C�ĸ�... [2014-02-09]

- �Ԅ��@���C��Ӌ��(sh��)��... [2014-02-02]

- (li��n)ϵ�҂�Contact

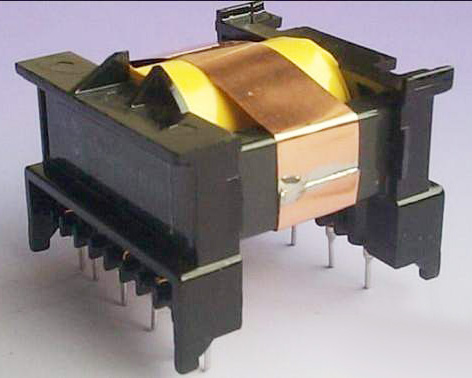

����ƽ���@���C

����ƽ���@���C ���ܭh(hu��n)���@���C

���ܭh(hu��n)���@���C �Ԅ��w���@���C

�Ԅ��w���@���C ȫ�Ԅ��O��ϵ��

ȫ�Ԅ��O��ϵ�� ���ܾ�Ȧ

���ܾ�Ȧ ���z��Ȧ

���z��Ȧ �����R�_��Ȧ

�����R�_��Ȧ ��о��Ȧ

��о��Ȧ ׃������Ȧ

׃������Ȧ